Investigação de casos reais de desgaste desenvolvendo projetos de equipamentos para testes específicos.

Serviços e Infraestrutura

A infraestrutura disponível no LTAD foi construída por meio de parcerias com a iniciativa privada, destaque para a Petrobras, além do desenvolvimento de projetos de pesquisa e inovação. Desta forma, foi possível reunir uma infraestrutura moderna e homologada às principais linhas de atuação.

Entre os principais equipamentos e recursos, destacam-se: uma infraestrutura completa para preparação de amostras metalográficas, microscópio eletrônico de varredura de alta resolução; microdurômetros; flow loops para ensaios de corrosão-erosão; interferômetro laser; macroindentadores portáteis; micro e macroesclerômetros; oficina mecânica de apoio e tribômetros diversos.

O LTAD é credenciado pela ANP (Agência Nacional do Petróleo) para conduzir atividades de P&D em diversas áreas de tecnológia. Entre os principais parceiros do Laboratório destacam-se empresas do setor de óleo e gás e seus fornecedores, com ênfase na parceria com a Petrobras. No âmbito das instituições públicas de pesquisa, ressaltam-se colaborações com a Universidade Estadual de Campinas (UNICAMP), a Universidade Federal de Santa Catarina (UFSC) e a Universidade Tecnológica Federal do Paraná.

Para o apoio financeiro, o LTAD desenvolve projetos em conjunto com órgãos governamentais de fomento, como a FINEP (Financiadora de Estudos e Projetos do Ministério da Ciência e Tecnologia), FAPEMIG (Fundação de Amparo à Pesquisa do Estado de Minas Gerais), CNPq (Conselho Nacional de Desenvolvimento Científico e Tecnológico) e a CAPES (Coordenação de Aperfeiçoamento de Pessoal de Nível Superior).

Em março de 2016, a Faculdade de Engenharia Mecânica (FEMEC) da Universidade Federal de Uberlândia foi credenciada como unidade da Embrapii (Empresa Brasileira de Pesquisa e Inovação Industrial) (www.embrapii.org.br). A Embrapii tem como principal objetivo estimular o setor industrial com maior intensidade tecnológica, fortalecendo a competitividade das empresas instaladas no Brasil.

A seguir são listadas as principais infraestruturas, bem como os ensaios disponíveis com essas facilidades.

Investigação de casos reais de desgaste desenvolvendo projetos de equipamentos para testes específicos.

Tribômetro para ensaios desgaste por deslizamento de umbilicais.

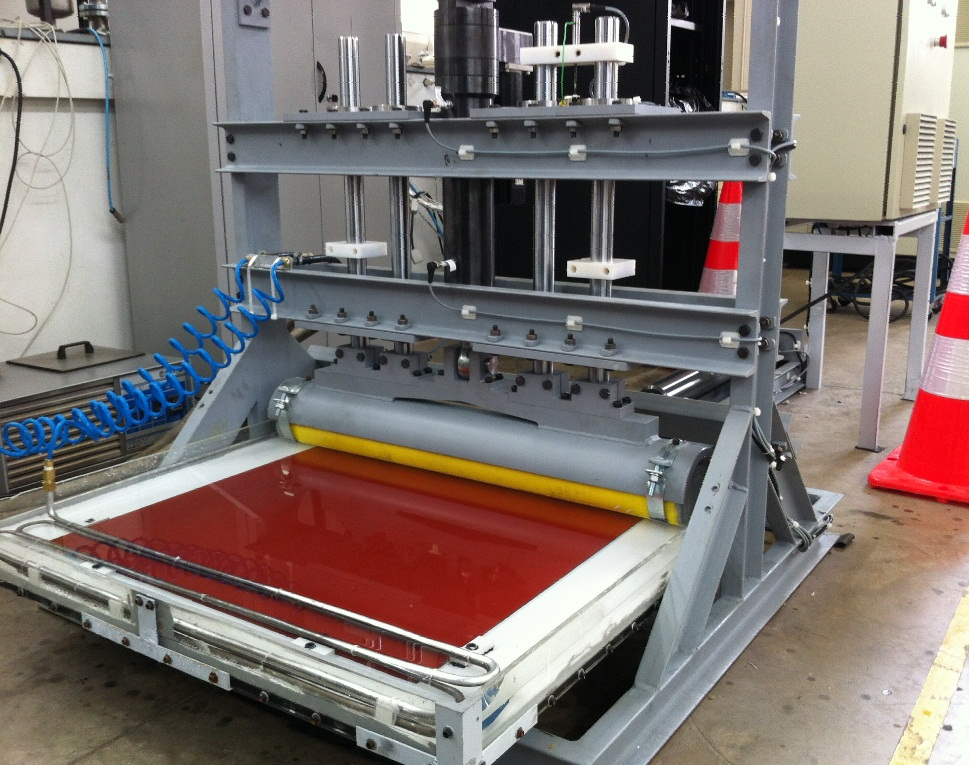

Tribômetro para ensaios desgaste de dutos flexíveis com diâmetros de 4, 6 e 9 polegadas.

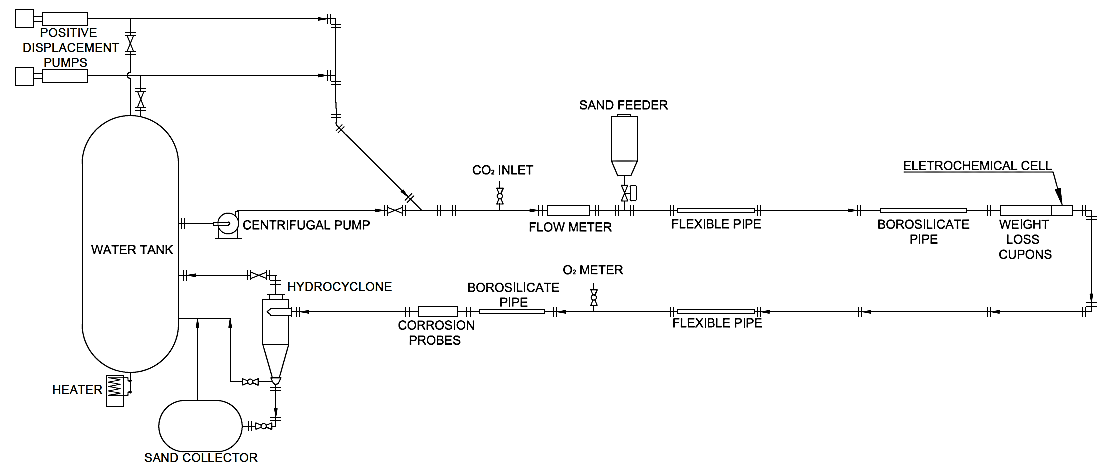

Flow loop para ensaios de corrosão-erosão líquido-líquido-particulado, em aço inoxidável 316L, quatro polegadas.

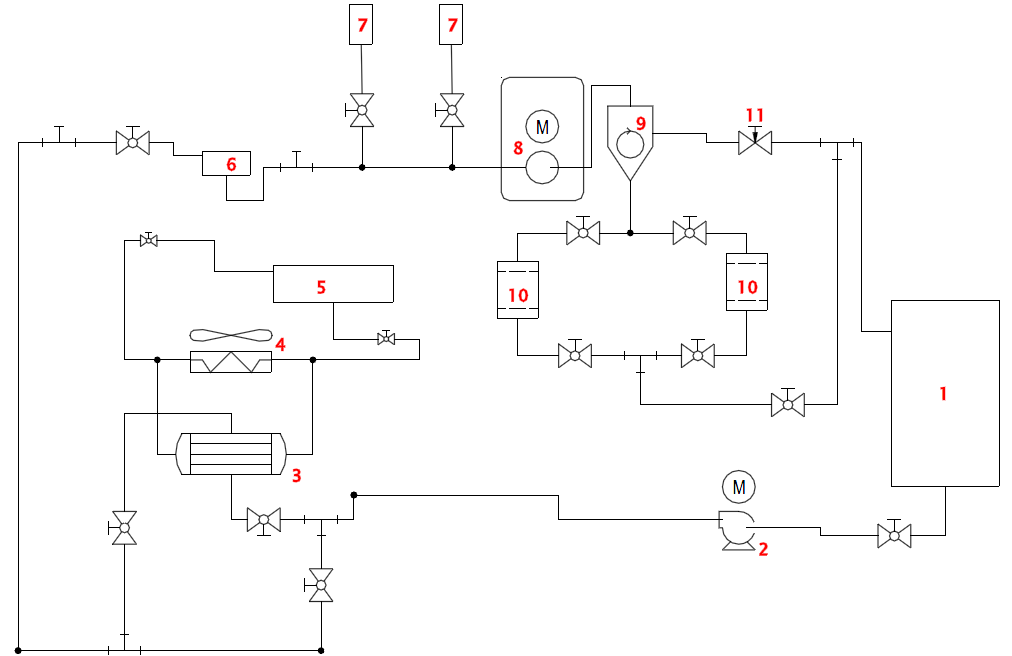

Flow loop para ensaios de erosão-erosão em bombas centrífugas submersíveis (BCSs).

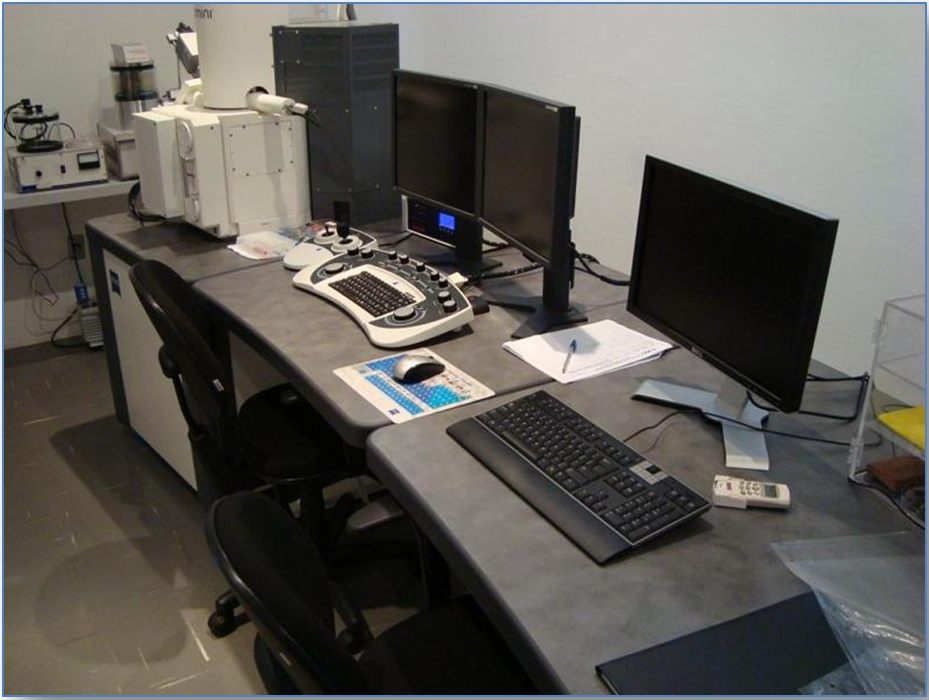

Microscópio eletrônico de varredura de alta resolução (FEG), equipado com detector de raios-X (EDS)

Falhas em peças e componentes mecânicos podem ter as mais diferentes causas. No Laboratório de Tecnologia em Atrito e Desgaste, dispomos de infraestrutura necessária à avaliação de possíveis causas para essas falhas, destacando-se: completa infraestrutura para preparação metalográfica, microscópios óticos e eletrônico de varredura, caracterização topográfica superficial, dentre outros.